Aplikasi lini sel back-end SMT dalam industri elektronik 3C

GREEN adalah Perusahaan Teknologi Tinggi Nasional yang didedikasikan untuk R&D dan manufaktur perakitan elektronik otomatis serta peralatan pengemasan & pengujian semikonduktor.

Melayani para pemimpin industri seperti BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea, dan lebih dari 20 perusahaan Fortune Global 500 lainnya. Mitra tepercaya Anda untuk solusi manufaktur canggih.

Teknologi Pemasangan Permukaan (SMT) adalah proses inti dalam manufaktur elektronik modern, terutama untuk industri 3C (komputer, komunikasi, elektronik konsumen). Teknologi ini memasang komponen tanpa kabel/kabel pendek (SMD) langsung ke permukaan PCB, memungkinkan produksi berdensitas tinggi, miniaturisasi, ringan, keandalan tinggi, dan efisiensi tinggi. Bagaimana lini SMT diterapkan dalam industri elektronik 3C, serta peralatan dan tahapan proses utama dalam lini sel back-end SMT.

□ Produk elektronik 3C (seperti smartphone, tablet, laptop, jam tangan pintar, headphone, router, dll.) menuntut miniaturisasi ekstrem, profil ramping, kinerja tinggi,dan cepat

iterasi. Lini SMT berfungsi sebagai platform manufaktur pusat yang secara tepat menjawab tuntutan ini.

□ Mencapai Miniaturisasi dan Peringanan Ekstrem:

SMT memungkinkan pengaturan komponen mikro yang padat (misalnya, 0201, 01005, atau resistor/kapasitor yang lebih kecil; chip BGA/CSP bernada halus) pada PCB, sehingga secara signifikan mengurangi papan sirkuit

jejak, volume perangkat keseluruhan, dan berat—faktor penting untuk perangkat portabel seperti telepon pintar.

□ Memungkinkan Interkoneksi Kepadatan Tinggi & Kinerja Tinggi:

Produk 3C modern menuntut fungsionalitas yang kompleks, membutuhkan PCB interkoneksi kepadatan tinggi (HDI) dan perutean rumit berlapis-lapis. Kemampuan penempatan presisi SMT membentuk

fondasi untuk koneksi andal dari kabel berdensitas tinggi dan chip canggih (misalnya, prosesor, modul memori, unit RF), memastikan kinerja produk yang optimal.

□ Meningkatkan Efisiensi Produksi & Mengurangi Biaya:

Lini SMT menghadirkan otomatisasi tingkat tinggi (pencetakan, penempatan, reflow, inspeksi), throughput yang sangat cepat (misalnya, tingkat penempatan melebihi 100.000 CPH), dan intervensi manual yang minimal.

memastikan konsistensi yang luar biasa, tingkat hasil yang tinggi, dan secara signifikan menurunkan biaya per unit dalam produksi massal—sangat selaras dengan tuntutan produk 3C untuk waktu pemasaran yang cepat dan

harga yang kompetitif.

□ Memastikan Keandalan & Kualitas Produk:

Proses SMT tingkat lanjut—termasuk pencetakan presisi, penempatan dengan akurasi tinggi, profil reflow terkontrol, dan inspeksi inline yang ketat—menjamin konsistensi sambungan solder dan

keandalan. Hal ini secara signifikan mengurangi cacat seperti sambungan dingin, jembatan, dan ketidaksejajaran komponen, memenuhi persyaratan stabilitas operasional produk 3C yang ketat dalam kondisi yang keras.

lingkungan (misalnya, getaran, siklus termal).

□ Beradaptasi dengan Iterasi Produk yang Cepat:

Integrasi prinsip-prinsip Sistem Manufaktur Fleksibel (FMS) memungkinkan lini SMT untuk beralih dengan cepat antara model produk, merespons secara dinamis terhadap perkembangan yang cepat

tuntutan pasar 3C.

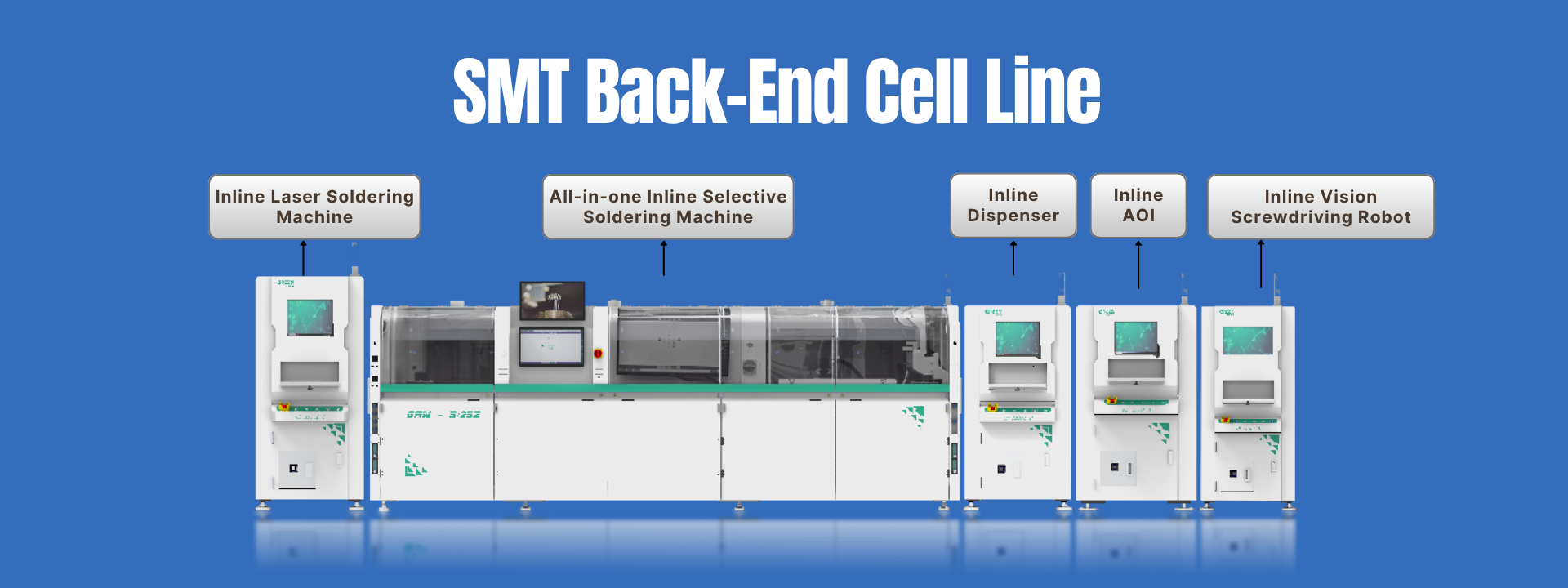

Penyolderan Laser

Memungkinkan penyolderan presisi dengan suhu terkontrol untuk mencegah kerusakan pada komponen yang sensitif terhadap panas. Menggunakan pemrosesan non-kontak yang menghilangkan tekanan mekanis, mencegah perpindahan komponen atau deformasi PCB—dioptimalkan untuk permukaan melengkung/tidak beraturan.

Penyolderan Gelombang Selektif

PCB yang telah terisi memasuki oven reflow, tempat profil suhu yang dikontrol secara presisi (pemanasan awal, perendaman, reflow, pendinginan) melelehkan pasta solder. Hal ini memungkinkan pembasahan bantalan dan kabel komponen, membentuk ikatan metalurgi yang andal (sambungan solder), yang kemudian dipadatkan setelah pendinginan. Manajemen kurva suhu sangat penting untuk kualitas las dan keandalan jangka panjang.

Pengeluaran In-Line Kecepatan Tinggi Sepenuhnya Otomatis

PCB yang telah terisi memasuki oven reflow, tempat profil suhu yang dikontrol secara presisi (pemanasan awal, perendaman, reflow, pendinginan) melelehkan pasta solder. Hal ini memungkinkan pembasahan bantalan dan kabel komponen, membentuk ikatan metalurgi yang andal (sambungan solder), yang kemudian dipadatkan setelah pendinginan. Manajemen kurva suhu sangat penting untuk kualitas las dan keandalan jangka panjang.

Mesin AOI

Inspeksi AOI Pasca-Reflow:

Setelah penyolderan reflow, sistem AOI (Pemeriksaan Optik Otomatis) menggunakan kamera beresolusi tinggi dan perangkat lunak pemrosesan gambar untuk secara otomatis memeriksa kualitas sambungan solder pada PCB.

Ini termasuk mendeteksi cacat seperti:Cacat Solder: Solder tidak cukup/berlebihan, sambungan dingin, penjembatan.Cacat Komponen: Ketidakselarasan, komponen hilang, bagian salah, polaritas terbalik, tombstoning.

Sebagai simpul kendali mutu penting dalam jalur SMT, AOI memastikan integritas manufaktur.

Mesin Sekrup Inline dengan Panduan Visi

Dalam lini SMT (Surface Mount Technology), sistem ini berfungsi sebagai peralatan pasca-perakitan, mengamankan komponen besar atau elemen struktural pada PCB—seperti unit pendingin, konektor, braket rumah, dll. Sistem ini dilengkapi pengumpanan otomatis dan kontrol torsi presisi, sekaligus mendeteksi cacat termasuk sekrup yang terlewat, pengencang dengan ulir silang, dan ulir yang putus.